MONEL K-500 סגסוגת

| ניתוח כימי | |

|---|---|

| ג | פַּחמָן מקסימום 0.25 |

| Mn | מַנגָן 1.50 מקסימום |

| סִי | סִילִיקוֹן 0.50 מקסימום |

| ס | גוֹפרִית 0.01 מקסימום |

| Fe | בַּרזֶל 2.0 מקסימום |

| Ni (פלוס Co) | ניקל + קובלט 63.0 דק ' |

| Cu | נְחוֹשֶׁת 27.00 - 33.0 |

| אל | אֲלוּמִינְיוּם 2.30 - 3.15 |

| טי | טִיטָן 0.35 - 0.85 |

מאפיינים כלליים של סגסוגת מונל K-500

לסגסוגת זו עמידות בפני קורוזיה של סגסוגת מונל 400 יחד עם חוזק וקשיחות גדולים יותר. תוספות אלומיניום וטיטניום, בתוספת מחזורי טיפול מבוקרים בחום, אחראים לחוזק הנוסף של סגסוגת זו.

יישומים

כמה יישומים אופייניים לסגסוגת K-500 הם שרשראות וכבלים, מחברים וקפיצים לשירות ימי; חלקי משאבה ושסתום לעיבוד כימי; להבי רופאים ומגרדים לעיבוד עיסות בייצור נייר; צווארונים ומכשירי קידוח בארות נפט, פירים ומשאבי גלגל, ומעליות ושסתומים בטיחותיים לייצור נפט וגז.

לְטִישָׁה

חישול של סגסוגת K-500 מתבצע בין 2100 מעלות צלזיוס (1150 מעלות צלזיוס) לבין 1600 מעלות צלזיוס (870 מעלות צלזיוס), עם הפחתות כבדות יותר המתבצעות בין 2100 מעלות צלזיוס ל 1900 מעלות צלזיוס (1150 ו -1040 מעלות צלזיוס). יש להרוות חלקים לאחר חישול מטמפרטורה של מינימום 1450 מעלות צלזיוס (790 מעלות צלזיוס). אחרת יתקיים החלק המזויף הקשיחה העצמית, מה שיוביל ללחץ ולסדקים אפשריים.

טיפול בחום

טיפול בחום של סגסוגת זו עשוי להיות כרוך בחישול פתרונות ותהליכים, ואחריו התקשות גיל. תוספות האלומיניום והטיטניום אחראיות להתקשות הגיל בסגסוגת זו.

חישול פיתרון ישפיע על פתרון של כל השלבים שישפיעו אחר כך על תהליך התקשות הגיל. עבור מוצרים מוגמרים חמים, חישול התמיסה מתבצע בטמפרטורה של 980 מעלות צלזיוס ועבור מוצרים מוגמרים קרים בטמפרטורה של 1040 מעלות צלזיוס. הזמן בטמפרטורה צריך להיות בערך 30 דקות והקירור יהיה בדרך כלל במים.

תהליך חישול מבוצעת בדרך כלל ב 769/870 מעלות צלזיוס, רצוי שלא יותר משעה אחת.

הקשחת גיל מתבצעת למשך 16 שעות ב 1195/1125 מעלות צלזיוס (595/610 מעלות צלזיוס), ואחריו קירור תנורים ב 15/25 מעלות צלזיוס לשעה ועד 480 מעלות צלזיוס (480 מעלות צלזיוס) עבור חומר רך, ובמשך 8 שעות עבור חומר בעבודה קרה בינונית. עבור חומר מעובד לחלוטין הטמפרטורה היא 980/1000 מעלות צלזיוס (525/540 מעלות צלזיוס) במשך שש שעות, עם קירור תנורים כמו בעבר.

מכונות

עיבוד שבבי כבד מתבצע בצורה הטובה ביותר בתנאים מחושלים או מעובדים ומרווים, אם כי ניתן להשיג גימורי שטח טובים יותר על חומרים מוקשנים. מומלץ לבצע מכונה מעט גדולה, ואז ליישן ולהקשות, ואז לסיים את המכונה.

רְתִיכוּת

ריתוך סגסוגת K-500 מתבצע בדרך כלל בשיטת גז-טונגסטן-קשת, באמצעות מתכת מילוי מונל. עם זאת לא ניתן להקשיח ריתוכים כאלה וככאלה אם חוזק הריתוך קריטי, יש להשתמש במתכת מילוי בעלת הרכב דומה למתכת הבסיסית.

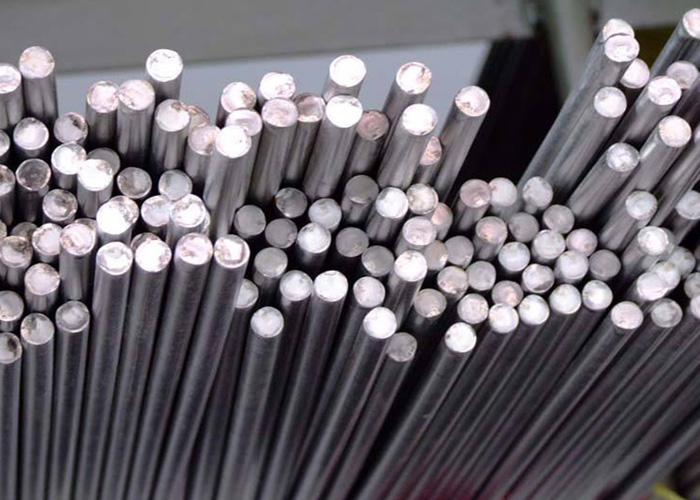

1. | פריט | מונל 400 / K500 בר / מוט | ||

| 2. | תֶקֶן | ASTM A479, ASTM A276, ASTM A484, ASTM A582, ASME SA276, ASME SA484, GB / T1220, GB4226 וכו '. | ||

| 3. | חוֹמֶר | סגסוגת: סגסוגת 20/28/31; Hastelloy: Hastelloy B / B-2 / B-3 / C22 / C-4 / S / C276 / C-2000 / G-35 / G-30 / X / N; היינס: היינס 230/556/188; Inconel: Inconel 100/600/601 / 602CA / 617/625713/718738 / X-750, נגר 20; Incoloy: Incoloy 800 / 800H / 800HT / 825/925/926; GH: GH2132, GH3030, GH3039, GH3128, GH4180, GH3044 מונל: מונל 400 / K500 | ||

| 4. | מפרטים | בר עגול | קוטר: 0.1 ~ 500 מ"מ | |

| מוט זווית | גודל: 0.5 מ"מ * 4 מ"מ * 4 מ"מ ~ 20 מ"מ * 400 מ"מ * 400 מ"מ | |||

| בר שטוח | עוֹבִי | 0.3 ~ 200 מ"מ | ||

| רוֹחַב | 1 ~ 2500 מ"מ | |||

| בר מרובע | גודל: 1 מ"מ * 1 מ"מ ~ 800 מ"מ * 800 מ"מ | |||

| 5. | אורך | 2 מטר, 5.8 מטר, 6 מטר, או כנדרש. | ||

| 6. | משטח | שחור, קלוף, ליטוש, בהיר, פיצוץ חול, קו שיער וכו '. | ||